Des chercheurs de l’université de Californie à San Diego ont développé une « résine moussante » qui une fois travaillée à l’imprimante 3D, peut atteindre jusqu’à 40 fois sa taille initiale. Il s’agit d’une avancée non négligeable pour de nombreux secteurs d’activités.

Exploiter tout le potentiel de l’impression 3D

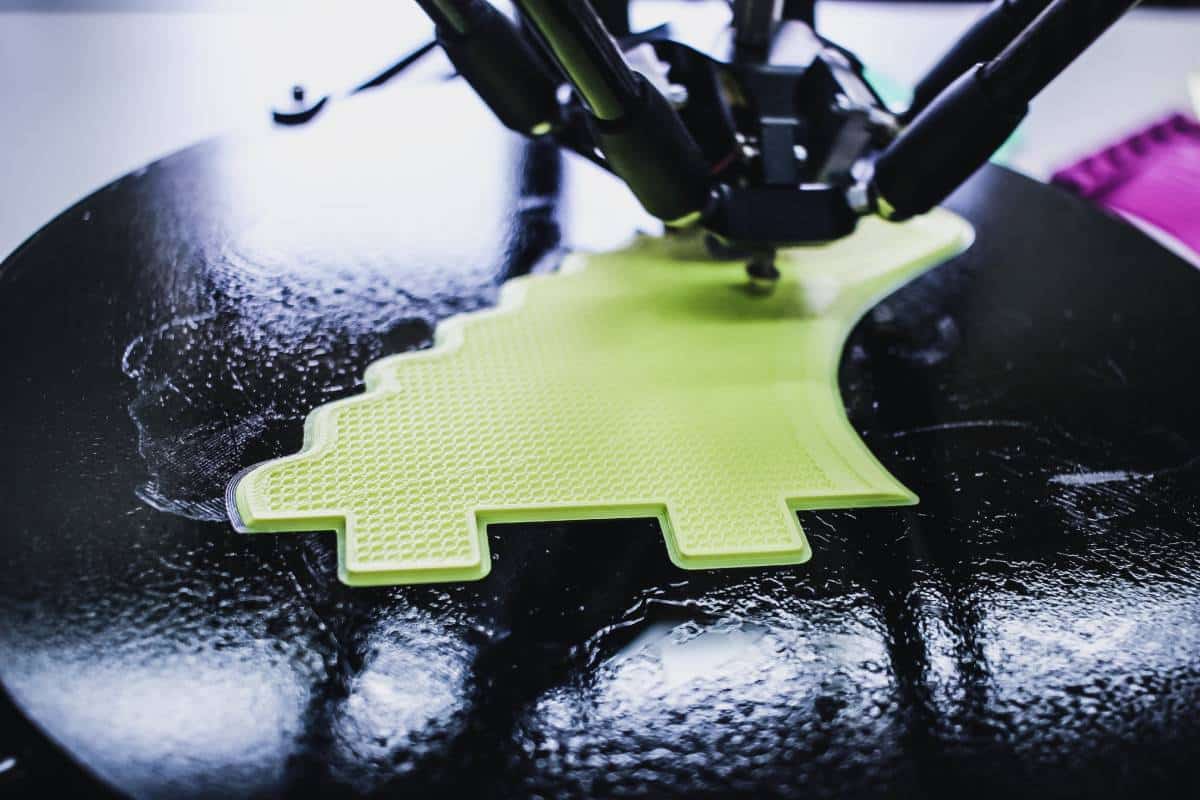

L’impression 3D bouleverse de nombreuses industries tant elle est révolutionnaire, elle permet par exemple d’imprimer des objets en quelques secondes seulement. Elle a par ailleurs révélé son large potentiel pendant la crise du Covid-19, en participant à la confection de millions de masques et de respirateurs. Cette technologie offre de nouveaux horizons aux chercheurs qui sont désormais capable de créer de nouveaux matériaux en l’exploitant, c’est notamment le cas de cette substance inspirée des os humains.

Inscrivez-vous à la newsletter

En vous inscrivant vous acceptez notre politique de protection des données personnelles.

Cependant, il existe encore des facteurs nous empêchant de profiter de toutes les possibilités offertes par l’impression 3D. La taille des imprimantes reste un frein pour construire des structures imposantes : à l’heure actuelle, les ingénieurs doivent assembler, coller, voire même souder les différentes parties entre elles afin de parvenir au résultat escompté.

Cette nouvelle étude publiée dans la revue Applied Materials & Interfaces apporte toutefois une solution à ce problème.

Comment les chercheurs ont-ils créé cette résine ?

En effet, les chercheurs y expliquent comment ils sont parvenus à mettre au point un matériau capable d’atteindre 40 fois sa taille d’origine, offrant ainsi de nouvelles perspectives pour la construction d’objets conséquents. Il s’agit en fait d’un mélange d’hydroxyéthylméthacrylate (HEMA) et d’un agent habituellement utilisé avec les polymères comme le polystyrène : tandis que le premier sert d’élément de base, le second facilite son expansion grâce à un effet mousseux.

Pensé pour les imprimantes 3D par stéréolithographie (SLA), la résine a été testée sur un modèle Anycubic Photon avec des designs simples générés par un ordinateur. Une fois l’impression terminée, les chercheurs ont réchauffé les structures sous 200 °C jusqu’à 10 minutes, entraînant leur expansion.

Des domaines tels que l’architecture, la biomédecine, l’énergie et l’aérospatial pourraient grandement bénéficier d’une telle avancée, d’autant plus lorsque l’on sait que l’impression 3D aide au développement des fusées en réduisant de manière considérable leur temps de fabrication.